La industria, cada vez más, fija mayores estándares de calidad y confiabilidad. Esto resulta en la necesidad de utilizar sustratos metálicos de mayor calidad para lograr lo cual, es esencial comprender la ciencia de los materiales.

Corrosión

La corrosión es un daño no deseado del material como consecuencia de reacciones químicas o electroquímicas provocadas por el ambiente en el cual de encuentra.

Hay varias posibilidades para proteger el acero contra la corrosión:

- Conversión química, la superficie del acero es quÌmicamente cambiada para aumentar la inercia

a la corrosión.

- Aplicar una ‘‘capa de sacrificio’’, esta capa, p. ej. de zinc provee una barrera física y electroquímica.

Un ejemplo de ello es la metalización ( o ‘‘proceso spray’’) del acero.

¿Que es la metalización?

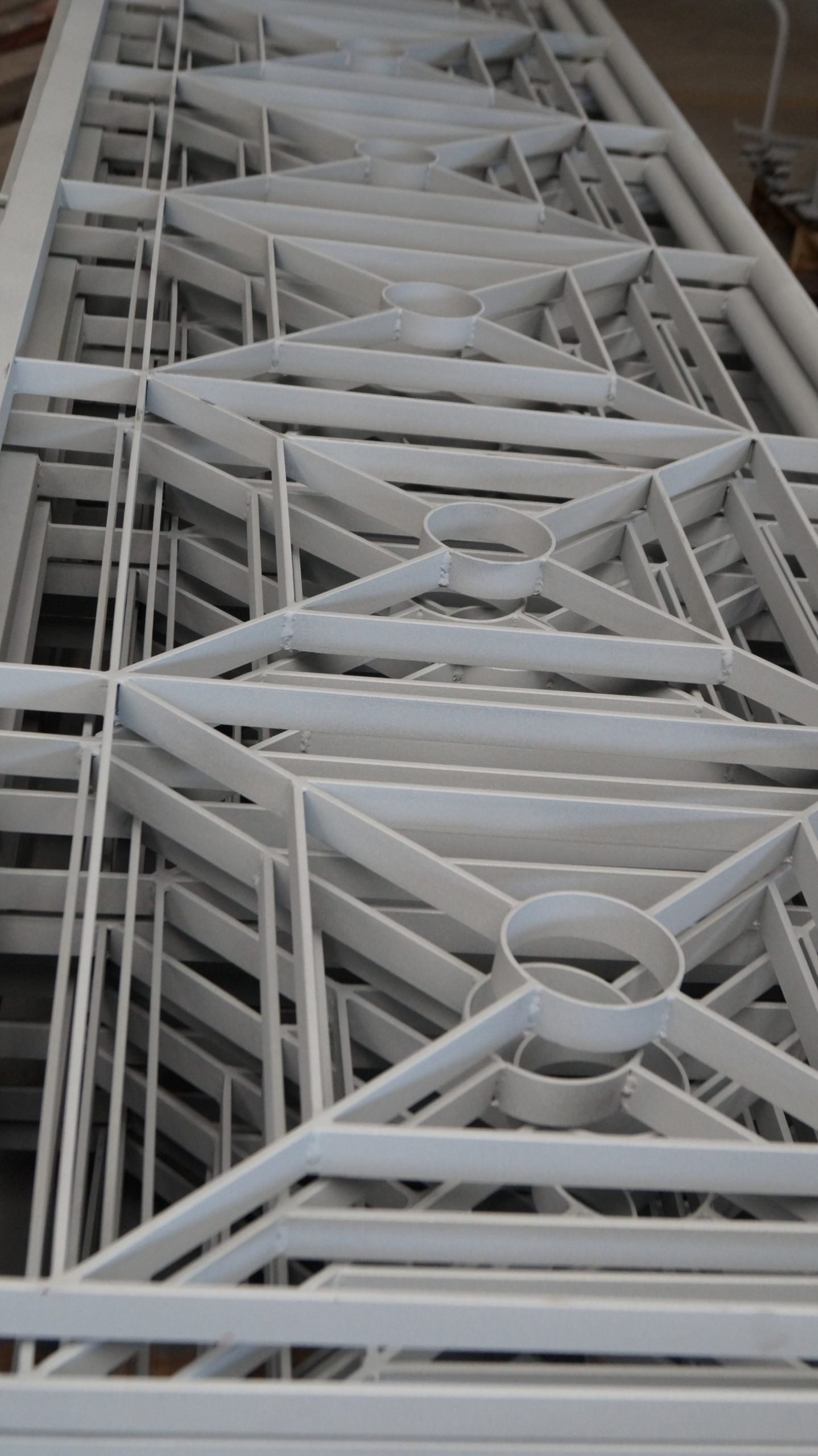

Zinc fundido u otra aleación como zinc-aluminio, es rociado sobre e acero en pequeñas gotas. Esto se realiza con el uso de una pistola especial que funde el zinc proveniente de barras o polvo y lo vaporiza en pequeñas gotas sobre la superficie.

De esta forma, se deposita una capa de zinc porosa y rugosa, la cual tiene un espesor que está entre los 25 y 90 micras dependiendo del deseo del aplicador. En algún caso especial es posible aplicar capas más finas, pero en desesmero de las propiedades mecánicas.

A continuación se plantea esquemáticamente la construcción de la capa de zinc:

1. Movimiento de las partículas de zinc fundido al sustrato.

2. Colisión y dispersión de las partículas sobre el sustrato.

3. Transferencia del calor al metal base.

4. Solidificación e incrustación del material rociado.

¿Cuales son las ventajas de la metalización?

- No hay limitaciones en el tamaño de las piezas a tratar.

- Las piezas no sufren de elevación de la temperatura.

- La capa depositada a diferencia del galvanizado es rugosa, permitiendo un buen anclaje entre la capa de zinc y el recubrimiento orgánico.

- No es necesario una reconversiÛn quÌmica de la capa de zinc.

¿Cuales son las ventajas de la metalización?

Para obtener un buen anclaje entre la capa de metal y el sustrato es necesario eliminar todo contaminante de la superficie. El mejor

sistema para la limpieza del acero es sin duda alguna, el chorreado abrasivo. El chorreado abrasivo, consiste en la proyección de granalla,

a alta velocidad y con una elevada energÌa cinética contra las superficies de acero a limpiar. El impacto

de la granalla abrasiva provoca no solo el desprendimiento de los contaminantes del acero, sino que también modifica su superficie

dejando una cierta rugosidad como se puede ver en el gráfico anterior. Esta rugosidad favorece un perfecto anclaje de las capas de

recubrimiento sobre la superficie.

El grado de limpieza recomendado es el Sa3. Todo esto, unido al DECRETO 833/1975 de 6 de febrero (protección del ambiente atmosférico) ha supuesto que las empresas dedicadas a la limpieza de superficies, desestimen los procedimientos obsoletos de chorreado de arena al aire libre, y doten sus infraestructuras

con cabinas de granallado adecuadas a la normativa vigente y con unas dimensiones que abarquen

el abanico de productos manufacturados en caldererías pesadas.