Se considera un 70% de la producción del acero para la creación de nuevos productos. El 30% restante de la producción es empleado para repuestos del material que ha sufrido los efectos de la corrosión.

La vida y durabilidad de un recubrimiento protector como la pintura, es tanto más duradera cuanto mayor es la calidad de la preparación de la superficie. Debemos tener en cuenta que cualquier contaminante que se encuentre sobre la superficie de acero, así como la presencia de defectos mecánicos inherentes al propio acero o derivados de la conformación de la estructura que se va a pintar, impedirá el contacto entre el acero y la pintura.

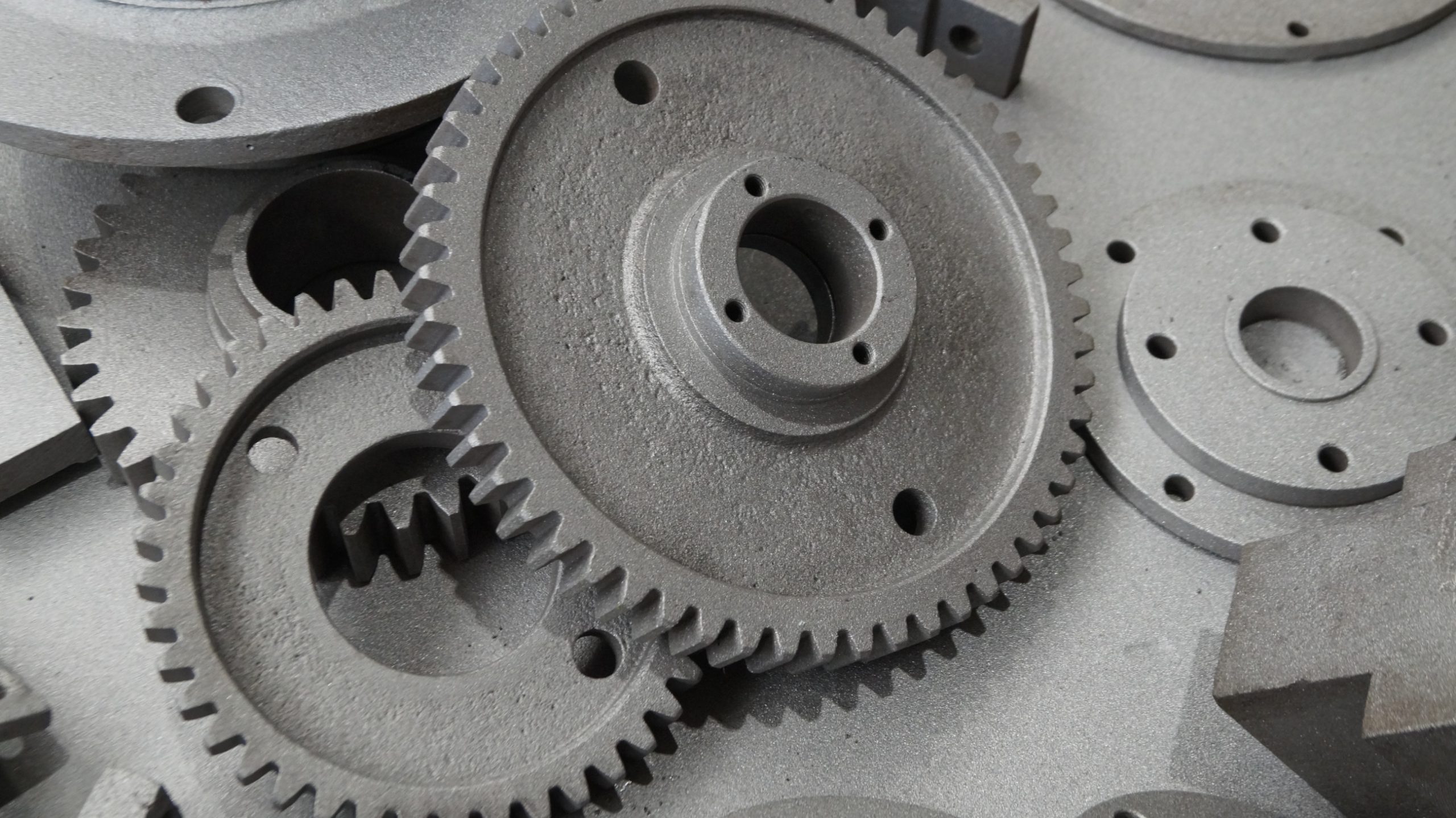

Provocando esto, que la pintura no pueda ejercer sus funciones como protectora del acero ni como terminación decorativa del producto, ya que la durabilidad de la misma se reduce en mucho tiempo. El mejor sistema para la limpieza del acero es sin duda alguna, el chorreado abrasivo. El chorreado abrasivo, consiste en la proyección de un abrasivo metálico o no metálico (por ej.: acero carbono, acero inoxidable, escoria de cobre de niquel o hierro, granate, olivine, corindon, plástico, vidrio o bicarbonato sódico entre otros), a alta velocidad y con una elevada energÌa cinética contra las superficies a limpiar. El impacto del abrasivo provoca no solo el desprendimiento de los contaminantes del acero, sino que también modifica su superficie dejando una cierta rugosidad. Esta rugosidad favorece un perfecto anclaje a los revestimientos a aplicar sobre la superficie.

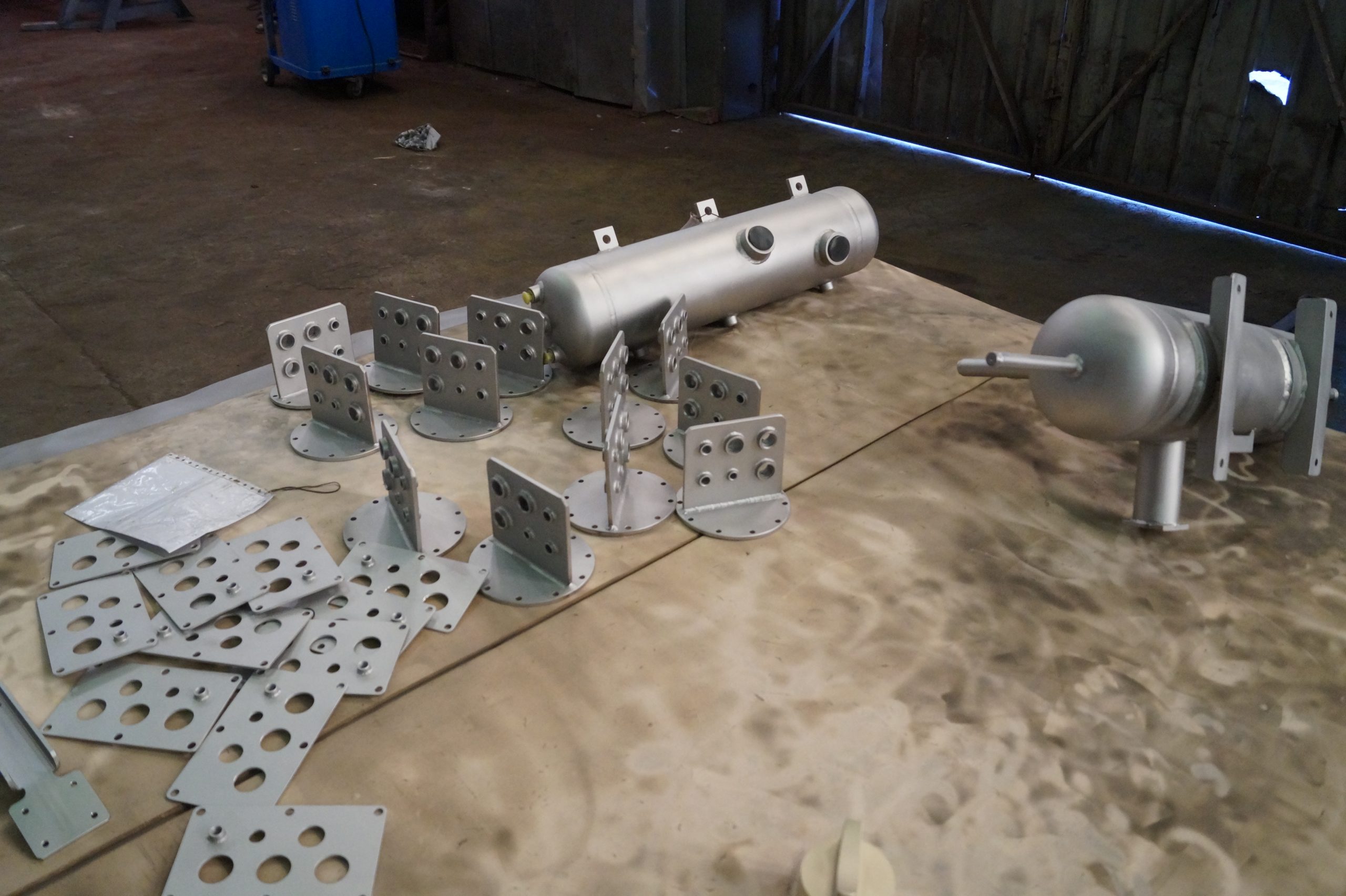

Todo esto, unido al DECRETO 833/1975 de 6 de febrero (protección del ambiente atmosférico) ha supuesto que las empresas dedicadas

a la limpieza de superficies, desestimen los procedimientos obsoletos de chorreado de arena al aire libre, y doten sus infraestructuras

con cabinas de granallado adecuadas a la normativa vigente.